摘要:以燃煤為燃料的水泥廠窯尾收塵尾排出可見(jiàn)煙羽現(xiàn)象是水泥廠文明生產(chǎn)和環(huán)境質(zhì)量的新問(wèn)題��。研究表明,水泥廠在當(dāng)前的工藝設(shè)備條件下�,SO3的排放是影響煙羽顏色和不透明度的重要因素之一����。

隨著人們環(huán)保意識(shí)的增強(qiáng).水泥生產(chǎn)的窯尾除塵一直受到人們更多的關(guān)注。許多水泥廠都有過(guò)這樣的經(jīng)歷:窯尾收塵尾排煙囪.階段性地可見(jiàn)明顯的白煙.煙囪口附近是透明的.排煙約10多m后�,顏色是灰白色的,從不同角度看顏色有稍許變化�����。在線檢測(cè)和實(shí)時(shí)測(cè)試數(shù)據(jù)表明.煙囪顆粒物排放數(shù)值并沒(méi)有超標(biāo)。然而����,究竟是什么原因?qū)е逻@種現(xiàn)象的發(fā)生呢?且看下面的案例。

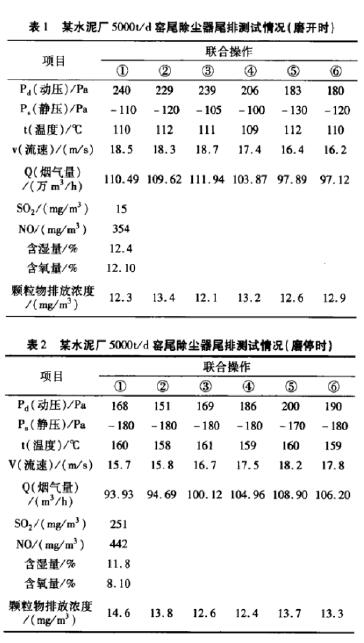

經(jīng)過(guò)多次煙氣測(cè)試.在原料磨停和原料磨開(kāi)的2種情況下.顆粒物排放值維持在12~15mg/m3之間.磨開(kāi)轉(zhuǎn)為磨停的切換過(guò)程中.顆粒物排放未出現(xiàn)較大的波動(dòng)����。同時(shí)在線監(jiān)測(cè)上顯示的顆粒物排放數(shù)據(jù)維持在12-22mg/m3之間.也未發(fā)現(xiàn)原料磨開(kāi)停切換過(guò)程中出現(xiàn)異常波動(dòng)情況。從表1�、表2中不難看出,磨開(kāi)時(shí)煙氣含濕量較大.但煙囪觀察不到有水汽出現(xiàn)��。磨停時(shí)煙氣含濕量略小.但能從煙囪看出有可見(jiàn)物充冒.這說(shuō)明煙囪的可見(jiàn)物并不是由水汽造成的�����?����;蛘哒f(shuō)不是由水汽原因直接造成的����。但是,在磨開(kāi)與磨停工況下�,SO2的數(shù)據(jù)變化卻非常大.由15mg/m3上升至251mg/m3���。如此大的變化,使我們不得不聯(lián)系到S02與煙囪可見(jiàn)物的關(guān)系�。

1煙羽

2000年.在美國(guó)電力公司Gavin電廠首次出現(xiàn)煙羽現(xiàn)象。該廠在總?cè)萘繛?600MW的多個(gè)機(jī)組上安裝了SCR裝置和濕法FGD裝置后.煙囪排煙由原來(lái)幾乎看不到的煙羽���。改變?yōu)檩^為濃厚的藍(lán)色、黃色煙羽.對(duì)電廠的景觀產(chǎn)生不良的影響��。隨著越來(lái)越多的SCR裝置和濕法FGD裝置的投運(yùn)���,我國(guó)部分水泥廠��、電廠也出現(xiàn)了類(lèi)似的現(xiàn)象����。煙囪排放出現(xiàn)可見(jiàn)煙羽的主要原因是煙囪排出的煙氣中含有硫酸的氣溶膠�。

煙囪排出的煙氣中由于亞微米顆粒粉物的存在,使得H2S04以亞微米顆粒粉物作為凝結(jié)核����,加強(qiáng)了凝結(jié)過(guò)程。硫酸氣溶膠的粒徑非常小��,對(duì)光線產(chǎn)生散射。由于顆粒的尺寸和可見(jiàn)光的波長(zhǎng)接近�。屬于瑞利散射。瑞利散射的特點(diǎn)是.散射光的強(qiáng)度與波長(zhǎng)的4次方成反比.因此短波的藍(lán)色光線散射要比長(zhǎng)波的紅色光線強(qiáng)許多.最終使得煙囪在陽(yáng)光照射的反射側(cè).排煙的煙羽呈現(xiàn)藍(lán)色.而在煙羽的另一側(cè)(透射側(cè))呈現(xiàn)黃褐色����。

2影響煙羽的因素

影響煙羽顏色和不透明度(濁度)的主要因素是。氣溶膠顆粒粒徑的大小和濃度:太陽(yáng)光的照射角度;煙囪的排煙溫表l某水泥廠5000t/d窯尾除塵器尾排測(cè)試情況(磨開(kāi)時(shí))表2某水泥廠5000t/d窯尾除塵器尾排測(cè)試情況(磨停時(shí))度;大氣環(huán)境條件���。在大多數(shù)的情況下.尤其是HrS04氣溶膠���、水、亞微米顆粒物同時(shí)存在時(shí)���,凝結(jié)是主要的生成機(jī)理��。煙羽的濁度主要受到煙氣中可凝結(jié)物和亞微米飛灰濃度的影響�����。當(dāng)H2s04濃度較低或中等時(shí)���,亞微米煙塵的粒徑分布對(duì)煙羽的濁度有明顯的影響.主要是由于這些顆粒起到了汽相H2S0。凝結(jié)中心的作用����。因此����,在水泥廠建設(shè)了滿(mǎn)足環(huán)保要求的高效除塵器�、SCR脫硝裝置和煙氣脫硫裝置后,在無(wú)法進(jìn)一步降低亞微米顆粒物排放濃度的情況下.除由于煙羽中水蒸汽凝結(jié)所造成的白色煙羽之外.S0��、的排放成為影響煙羽顏色和不透明度最主要的因素�。在大多數(shù)情況下.當(dāng)煙氣中硫酸氣溶膠的濃度超過(guò)lOxl0巧時(shí)�,會(huì)出現(xiàn)可見(jiàn)的藍(lán)煙、黃煙煙羽����,且硫酸氣溶膠的濃度越高,煙羽的顏色越濃�����、煙羽的長(zhǎng)度也越長(zhǎng).嚴(yán)重時(shí)甚至可以落地��。

3水泥工藝中的硫

(1)原料硫����。水泥生產(chǎn)所用原料中的硫化物大部分為黃鐵礦和白鐵礦�����,2者均為FeS2����,還有一些單硫化物(如FeS)�。原料中的硫酸鹽主要包括石膏(CaSO4。˙2H20)和硬石膏(Ca.S04)��,這2種礦物在低于燒成帶溫度下很穩(wěn)定��。原料中存在的硫酸鹽大體上都會(huì)進(jìn)入窯系統(tǒng)��。硫化物(比如硫鐵礦)會(huì)在500~600%發(fā)生氧化生成S0����,氣體.主要發(fā)生在第二級(jí)旋風(fēng)筒。

(2)燃料硫�����。燃料中硫的存在形式和原料中的一樣.有硫化物��、硫酸鹽還有有機(jī)硫����。燃料在分解爐或者回轉(zhuǎn)窯燃燒���。分解爐存在大量的活性CaO.同時(shí)分解爐的溫度正是脫硫反應(yīng)發(fā)生的最佳范圍.因此燒成帶產(chǎn)生的S02氣體可以在分解爐被CaO吸收或者在過(guò)渡帶和燒成帶與堿結(jié)合生成硫酸鹽。也就是說(shuō)在正常情況下.燃料中的硫很少會(huì)影響到硫的排放����。但是以下這些情況出現(xiàn)例外:①燃料的燃燒是在還原狀況下進(jìn)行的;②生料易燒性很差,燒成帶溫度被提得很高;③硫堿比明顯偏高.

4SO3的產(chǎn)生及氣溶膠的形成

(1)SO3形成的主要途徑���。SO3的生成非常復(fù)雜.主要取決于窯系統(tǒng)的燃燒�、燃料成分��、運(yùn)行參數(shù)��、脫硫��、脫硝設(shè)施運(yùn)行狀況等�����。燃煤在燃燒過(guò)程中.幾乎所有的可燃性硫都被氧化成為氣態(tài)SO2和SO3�,���,其中絕大部分是SO2����,僅有1%。5%的S02會(huì)進(jìn)一步氧化成SO3�����。在窯系統(tǒng)420~600℃的溫度范圍內(nèi)����,部分S02在氧化鐵的催化作用下生成SO3。SCR中以TiO:為載體��、V205或V20�,一W03、V20�,一M003為活性組分的催化劑,具有較高的脫硝效率���。但同時(shí)也促進(jìn)了SO2向S03的轉(zhuǎn)化�,其轉(zhuǎn)化程度取決于催化劑的配方和SCR的運(yùn)行工況��。一般來(lái)說(shuō).對(duì)于煙煤每層催化劑S02,的轉(zhuǎn)化率約為0.25%.0.5%��,對(duì)于低硫次煙煤每層的轉(zhuǎn)化率約為0.75%.1.25%���。因此��,在有2~3層催化劑的SCR系統(tǒng)中���。SCR出口煙氣中S03,的濃度會(huì)比人口增加約50%���。

(2)氣溶膠在濕法脫硫中的生成���。當(dāng)含有氣態(tài)SO3或H2s04。的煙氣通過(guò)濕法煙氣脫硫系統(tǒng)時(shí)�����,由于煙氣被急速冷卻到酸露點(diǎn)之下�,且這種冷卻速率比氣態(tài)SO3或H2S0�。被吸收塔內(nèi)吸收劑吸收的速率要快得多,因此�,SO3或H2s04不僅不能有效脫除.而且會(huì)快速形成難于捕集的亞微米級(jí)的H2s0。酸霧。一般來(lái)說(shuō)����,酸霧中顆粒較大的霧滴是可以被吸收塔除去的.但是對(duì)亞微米級(jí)的霧滴,吸收塔則無(wú)能為力���。形成的亞微米級(jí)的霧滴只能通過(guò)煙囪排入大氣�����。

隨著環(huán)保法規(guī)的日趨嚴(yán)格.水泥廠為了有效地降低煙氣中S02和NOx的排放量���,遏制酸雨的形成,紛紛建設(shè)了煙氣脫硫及脫硝裝置�。

歐美國(guó)家水泥企業(yè)對(duì)SO2,排放的關(guān)注早于中國(guó)企業(yè)����。按照GB4915—2013《水泥工業(yè)大氣污染物排放標(biāo)準(zhǔn)》規(guī)定,自2016.N022015—07—01起.現(xiàn)有水泥窯及窯磨一體機(jī)排氣筒中的S0:最高允許排放濃度為200mg/m3�。我國(guó)眾多水泥企業(yè)S02減排任務(wù)艱巨.一些企業(yè)每年S02,排污費(fèi)用高達(dá)幾百萬(wàn)元����。

水泥生產(chǎn)線降低S0,排放的措施很多.主要分為3類(lèi):水泥生產(chǎn)線自身的SO2,脫除�、改變水泥生產(chǎn)工藝和采取外加的SO,脫除技術(shù)�����。水泥窯系統(tǒng)中存在合適的條件可以脫除SO2.脫除效率與生料硫堿比�����、原料中硫的存在形態(tài)有很大關(guān)系��。同時(shí)如果生料磨采用預(yù)熱器廢氣作烘干熱源.會(huì)進(jìn)一步脫除50%~70%的SO2����,。從工藝角度來(lái)講����,控制燒成帶的CO、O���,含量及火焰形狀有利于降低SO2排放。改變?cè)狭蚝亢驼{(diào)節(jié)硫堿比均可以降低S0�,排放.但改變?cè)贤ǔT诮?jīng)濟(jì)上是不可行的。

5水泥工藝自身的脫硫

眾多因素影響著水泥生產(chǎn)線各工藝的脫硫效果,例如脫硫劑��、水含量�、反應(yīng)面積和停留時(shí)間等。CaO和Ca(OH)2的脫硫效果優(yōu)于CaCO4��,CaCO4在溫度低于600����。C的情況下,如果沒(méi)有水的作用.脫硫效果很差���。與長(zhǎng)窯相比���,預(yù)熱器窯和預(yù)分解窯中原料和氣體在旋風(fēng)筒和風(fēng)管中的接觸要充分的多.因此S02,排放量要低得多��。一般而言.水泥窯系統(tǒng)對(duì)原燃料帶入硫的脫除率超過(guò)50%�。

(1)生料磨和除塵器。生料磨中石灰石(CaC03)持續(xù)產(chǎn)生新鮮表面.同時(shí)粉料有較長(zhǎng)的停留時(shí)間;另外立磨中氣體溫度通常已經(jīng)降到2000C以下.因此相對(duì)濕度較高�����。盡管較低溫度會(huì)降低脫硫反應(yīng)速率.但考慮到參與反應(yīng)的物料擁有巨

大的反應(yīng)面積�、較長(zhǎng)的停留時(shí)間�,同時(shí)水蒸氣也會(huì)促進(jìn)脫硫反應(yīng)進(jìn)行.立磨中硫的脫除率還是很可觀的��。Goldmann的研究表明.采用立磨可以脫除大約50%的S02�,其脫硫產(chǎn)物是Ca(HS03)2。入窯后會(huì)被氧化生成H2S04和CaSO4�。Rose對(duì)比了生料磨開(kāi)和停情況下的S02排放濃度,數(shù)據(jù)表明��,生料磨可以脫除超過(guò)61%的S02��。上面這些結(jié)論主要針對(duì)立磨����,當(dāng)采用球磨機(jī)的時(shí)候.脫硫效率降低.主要受到球磨機(jī)中含硫氣體和生料的接觸程度的影響。除塵器中氣體和粉料緊密接觸以及相對(duì)濕度較高.也可以脫除一小部分硫����。

(2)窯系統(tǒng)。①預(yù)熱器����。和生料磨相比沒(méi)有新鮮的CaCO3,表面產(chǎn)生���,CaO和Ca(OH2含量較低��,濕度和溫度較低����,這幾方面綜合作用的結(jié)果是.預(yù)熱器的上面幾級(jí)旋風(fēng)筒(300—6000C)的脫硫效率很低�����。

②分解爐�����。分解爐是干法脫硫發(fā)生的理想場(chǎng)所��。從熱力學(xué)和動(dòng)力學(xué)角度來(lái)講��,新生成的活性較高的CaO很容易和SO2��,發(fā)生反應(yīng)���。分解爐和下面幾級(jí)旋風(fēng)筒溫度范圍在800~950%.脫硫反應(yīng)可以很好地進(jìn)行�。溫度過(guò)高或者過(guò)低.都不利于該反應(yīng)的進(jìn)行����。另外�,煙氣中過(guò)剩O2�,濃度、CO濃度都會(huì)影響CaSO4分解�,從而對(duì)分解爐脫硫效果產(chǎn)生影響。缺氧會(huì)增加分解爐和上級(jí)預(yù)熱器脫硫的難度��。盡管還原氣氛對(duì)干法窯SO2��,排放的影響程度遠(yuǎn)沒(méi)有濕窯或者半濕法窯那么明顯.硫酸鹽沉積導(dǎo)致干法窯窯尾上升管道和旋風(fēng)筒的結(jié)皮帶來(lái)的操作問(wèn)題更值得關(guān)注.但是通過(guò)對(duì)窯尾O2�、CO濃度以及C4下料SO2含量之間的相互關(guān)系研究,Lowes發(fā)現(xiàn)在硫堿比為1的情況下���,將窯尾煙氣O2含量@萬(wàn)方數(shù)據(jù)從2%降低到1.O%~1.5%.會(huì)使SO2放增加(50��。800)×10-6����。再者.熱生料在下面2級(jí)旋風(fēng)筒和連接風(fēng)管中的分布也會(huì)影響到脫硫效率���。Scht曾經(jīng)發(fā)現(xiàn)由于上述原因�,l條帶多筒冷卻機(jī)的預(yù)熱器窯SO2排放值特別高��。當(dāng)物料分布情況改善后��,S02排放量大大降低。最后����,生料經(jīng)過(guò)特定溫度范圍(易于脫硫反應(yīng)進(jìn)行的溫度范圍)的時(shí)間長(zhǎng)短對(duì)分解爐脫硫效果有著重要的影響。該溫度范圍與喂人生料的組分�、顆粒分布以及窯氣中CO2量相關(guān)���。

③前過(guò)渡帶�。脫硫反應(yīng)在溫度高于10500C后難以進(jìn)行.因此前過(guò)渡帶不再有利于石灰脫硫的進(jìn)行��。前過(guò)渡帶中硫被堿或者鈣吸收后以K2S04����、3K2SO4.Na2S04、Na2SO4����、2CAS04˙K2SO。形式存在��。隨著溫度增加��,與堿的硫酸鹽相比�����,CaS04、2C2s˙CaS04�����、3CaO˙3A1203˙CaS04(C4鋤穩(wěn)定性變差����。在前過(guò)渡帶或燒成帶CaSO4會(huì)分解,分解程度取決于過(guò)剩02含量���、溫度以及CO含量����。在CO含量為2000x10r6的情況下�,CaSO4在10000C就開(kāi)始分解。

④燒成帶��。硫在窯系統(tǒng)的揮發(fā)和循環(huán)與很多因素有關(guān)��,其中生料的易燒性是一個(gè)很重要的因素.如果生料易燒性差.為了不影響C3S的形成��,一般采取提高燒成帶溫度的方法。這樣物料中更多的硫會(huì)揮發(fā)出來(lái)���。另外��,堿的硫酸鹽比較穩(wěn)定��?�?梢噪S熟料離開(kāi)窯系統(tǒng)�,所以硫堿比會(huì)影響硫在燒成帶的揮發(fā)�。改善燃燒器的設(shè)計(jì)和操作也可以減輕硫的循環(huán).盡管燒成帶中一些因素會(huì)阻礙CaSO4分解反應(yīng)的進(jìn)行��,如窯氣中存在SO2和02以及物料在燒成帶的停留時(shí)間較短.但當(dāng)溫度超過(guò)1250度���,該反應(yīng)還是會(huì)劇烈進(jìn)行����。也就是說(shuō).盡管水泥窯系統(tǒng)自身可以起到一定的脫硫作用.還是應(yīng)該通過(guò)控制窯和預(yù)熱器之間的硫循環(huán)進(jìn)一步降低SO2排放量����。

6外加的SO2脫除技術(shù)

水泥廠可采用的SO2脫除技術(shù)包括干反應(yīng)劑噴注法、熱生料噴注法�����、噴霧干燥脫硫法、濕式脫硫法等���。各水泥廠可結(jié)合自己的實(shí)際情況酌情考慮��。

7結(jié)語(yǔ)

以煤為燃料的水泥廠.窯尾除塵尾排煙囪出現(xiàn)的可見(jiàn)煙羽是水泥廠文明生產(chǎn)和環(huán)境質(zhì)量的新問(wèn)題�。研究表明��,水泥廠在當(dāng)前的工藝設(shè)備條件下����。S02的排放是影響煙羽顏色和不透明度的重要因素之一。

來(lái)源:《能源與環(huán)境》 作者:王北平

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來(lái)源的作品����,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點(diǎn)��。

2. 請(qǐng)文章來(lái)源方確保投稿文章內(nèi)容及其附屬圖片無(wú)版權(quán)爭(zhēng)議問(wèn)題���,如發(fā)生涉及內(nèi)容�、版權(quán)等問(wèn)題���,文章來(lái)源方自負(fù)相關(guān)法律責(zé)任����。

3. 如涉及作品內(nèi)容、版權(quán)等問(wèn)題��,請(qǐng)?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系���,否則視為放棄相關(guān)權(quán)益�����。