安徽蕪湖電廠2#爐噴氨格柵采用分區(qū)控制式噴射技術(shù)�。由于格柵閥門開度�、濃度場����、速度場三者之間耦合較差,導(dǎo)致反應(yīng)器出口煙道NH3/NOx分布極不均勻,實測NOx最大偏差達(dá)74.7mg?m-3,NH3逃逸率最高達(dá)11.4μL?L-1,下游空氣預(yù)熱器安全運(yùn)行受到嚴(yán)重影響���。

基于全區(qū)域NH3/NOx等摩爾比理念,并綜合考慮該反應(yīng)器入口的濃度場和速度場狀況進(jìn)行噴氨格柵優(yōu)化。調(diào)整后,在660�、500、330MW3種典型工況下,NOx濃度最大偏差分別降至5.8����、10.3、11.8mg?m-3,NH3逃逸率由調(diào)前的4.64μL?L-1分別降至調(diào)后的2.67��、3.03����、2.14μL?L-1。系統(tǒng)總效率基本不變,但效率峰谷差異下降明顯���。

選擇性催化還原技術(shù)是當(dāng)前世界上脫氮主流工藝���?��;痣姀S大氣污染物排放控制標(biāo)準(zhǔn)GB13223-2011的頒布使國內(nèi)在短期內(nèi)大面積投運(yùn)SCR脫硝系統(tǒng),相關(guān)學(xué)者[1-7]在流場、系統(tǒng)模擬方面也做了較多研究;但在運(yùn)行優(yōu)化方面前期缺乏積累,逐漸暴露出諸如效率不穩(wěn)�����、空氣預(yù)熱器堵塞嚴(yán)重,甚至爐膛負(fù)壓波動劇烈,不得不停爐吹掃等問題[8-11]��。

尤其是環(huán)保排放標(biāo)準(zhǔn)的進(jìn)一步嚴(yán)苛后,大部分機(jī)組面臨“超凈排放”的需求,對SCR反應(yīng)器內(nèi)的速度場��、濃度場�����、噴氨格柵噴射三者之間的耦合提出了更高要求,系統(tǒng)均流與混合是脫硝系統(tǒng)運(yùn)行優(yōu)化的關(guān)鍵之一[12-16]��。

本文擬以安徽蕪湖電廠660MW機(jī)組2#爐SCR脫硝裝置為對象,通過現(xiàn)場測試,調(diào)整氨噴射系統(tǒng)各支管的氣氨流量,以消除局部過大的氨逃逸區(qū)域,改善入口氨噴射均勻性,最大限度減少氨逃逸對空預(yù)器的影響,提出有效的噴氨格柵優(yōu)化與均勻混合實施方案���。

1實驗裝置���、測試儀器及方法

1.1實驗裝置

蕪湖發(fā)電有限責(zé)任公司2#鍋爐裝機(jī)容量660MW,共配置2臺SCR反應(yīng)器,采用高溫高塵布置。煙氣在鍋爐出口處被均分成兩路,每路煙煙氣并行分別進(jìn)入一個垂直布置的SCR反應(yīng)器,其截面尺寸為4.8m×9m,煙氣向下流過整流器�、催化劑層。煙道內(nèi)設(shè)計煙氣流速不大于15m?s-1,催化劑區(qū)域內(nèi)流速為4~5m?s-1。

1.2測試儀器

NO����、O2進(jìn)出口濃度采用德國德圖公司Testo350型煙氣分析儀測定,NO量程0~500μL?L-1,精度0.1μL?L-1,O2量程0%~25%,精度0.01%;NH3逃逸率采用自制氨化學(xué)取樣系統(tǒng)測定,配套用3071型智能煙氣采樣器流量范圍1.0~3.0L?min-1,精度±5%,煙氣取樣槍長度為5m,壓力測試用WOBI膜盒壓力表,量程0~2000Pa,精度±5Pa,配套4.5m的S型皮托管1根,校正系數(shù)為0.84。

1.3測試方法

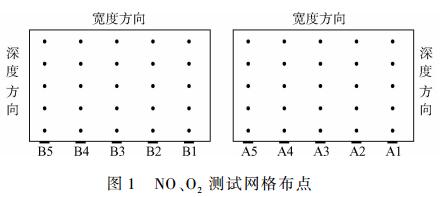

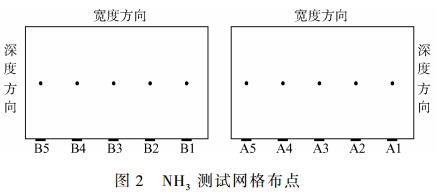

通過網(wǎng)格布點(diǎn)測量SCR裝置的入口及出口煙道,煙道共布置10個測孔,編號依次為B5→B1��、A5→A1,其中NO�、O2取樣點(diǎn)共選取2×5×5個(取深度方向5點(diǎn)均值),NH3取樣點(diǎn)共選取2×5×1個,具體布置如圖1所示�����。NO��、O2經(jīng)Testo350煙氣分析儀直接測定,氨逃逸樣品采用美國EPA的CTM-027標(biāo)準(zhǔn)以化學(xué)溶液法采集,取樣時間20min�����。通過分析樣品溶液中的氨濃度(見圖2),并根據(jù)所采集的干態(tài)煙氣流量和O2,計算各點(diǎn)干基煙氣NH3濃度���。

2噴氨格柵優(yōu)化前裝置狀態(tài)

2.1速度場分布

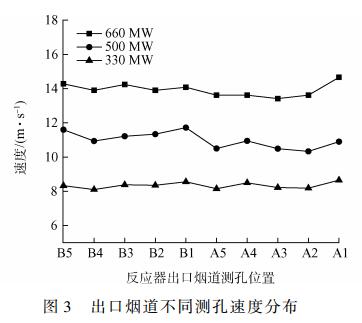

圖3為反應(yīng)器出口煙道的速度場分布示意圖,從圖可知,出口煙氣流速與負(fù)荷關(guān)系密切,且與測孔位置有關(guān)����。3種負(fù)荷工況下,B側(cè)速度均值分別為14.1�����、11.3、8.4m?s-1,A側(cè)均值分別為13.8�、10.6、8.3m?s-1,均值比分別為1.02���、1.07���、1.00。

兩側(cè)反應(yīng)器總體風(fēng)量較均勻,受負(fù)荷波動性較小��。此外,反應(yīng)器入口煙道煙氣流速分布均勻,其中B側(cè)煙氣流速偏差分別為0.4��、0.8��、0.5m?s-1,相對偏差分別為2.8��、7.1��、6.0%,A側(cè)內(nèi)外側(cè)絕對偏差為1.3�、0.6、0.6m?s-1,相對偏差分別為9.4%�、5.7%、7.2%�����。這表明速度場的波動對噴氨格柵優(yōu)化調(diào)整基本沒有影響。

2.2濃度場分布

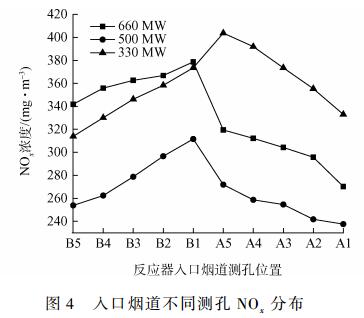

圖4為反應(yīng)器入口煙道不同測孔位置NOx濃度分布示意圖,可知,入口NOx濃度與負(fù)荷��、測孔位置關(guān)系密切�。3種負(fù)荷工況下,B側(cè)均值分別為361、281����、344mg?m-3,A側(cè)均值為分別為300、253���、372mg?m-3,均值之比分別為1.20、1.11�����、0.93��。

NOx濃度均呈現(xiàn)外側(cè)低�����、內(nèi)側(cè)高的趨勢,其中B側(cè)內(nèi)外側(cè)絕對偏差分別為36.8����、57.8��、59.5mg?m-3,相對偏差分別為10.2%���、20.6%、17.3%,A側(cè)內(nèi)外側(cè)絕對偏差為49.3����、34.3、70.8mg?m-3,相對偏差分別為16.4%��、13.6%�、19.0%。整體而言,反應(yīng)器入口濃度場分布差異性較大,是噴氨格柵優(yōu)化調(diào)整的一個不可忽視的重要因素���。

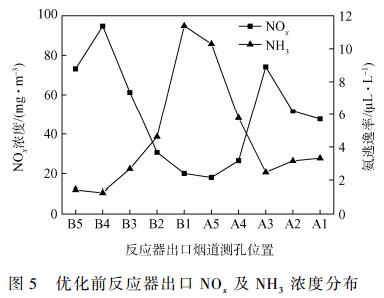

從圖5可以看出,根據(jù)出口NOx濃度和氨逃逸濃度的對應(yīng)關(guān)系,NOx濃度較低的區(qū)域?qū)?yīng)較大的噴氨量,極易產(chǎn)生較大氨逃逸濃度��。B1�、A5等2個測孔位置出口NOx濃度均小于20mg?m-3,其代價是很大的噴氨量和較高的氨逃逸�。

經(jīng)計算,B1~B5、A1~A5共10個測孔NH3逃逸率分布均值濃度為4.64μL?L-1�。為此,應(yīng)通過調(diào)節(jié)各區(qū)域的AIG噴氨,最大限度提高反應(yīng)器出口NOx分布的均勻性。AIG優(yōu)化調(diào)整實驗通過分析每個測試工況下SCR出口的NOx分布,不斷對反應(yīng)器入口兩側(cè)各個支管的噴氨閥開度進(jìn)行優(yōu)化調(diào)節(jié)�。

3氨噴射閥門調(diào)整

安徽蕪湖電廠每個反應(yīng)器入口煙道均布置區(qū)域型噴氨格柵1套,均具備寬度方向及深度方向調(diào)節(jié)功能��。每套噴氨格柵對應(yīng)25根噴氨支管,而每5根噴氨支管一組控制一塊區(qū)域,測孔與噴氨支管對應(yīng)關(guān)系為:A1或B1(支管1~5)���、A2或B2(支管6~10)、A3或B3(支管11~15)���、A4或B4(支管16~20)�、A5或B5(支管21~25)���。每路支管控制8個噴嘴,支管的開度范圍為1~10,每根氨分配管上均設(shè)有手動調(diào)閥可以調(diào)節(jié)各支管的氨噴射流量����。

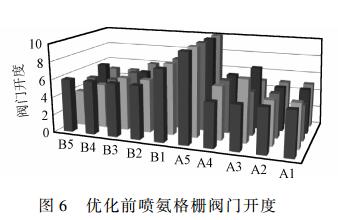

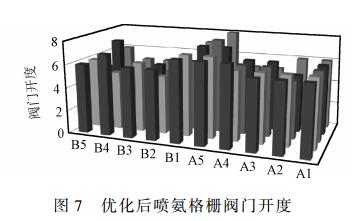

調(diào)前�����、調(diào)后噴氨格柵閥門開度分別見圖6�����、圖7�����。

本次噴氨格柵優(yōu)化調(diào)整假設(shè)和原則如下:

1)反應(yīng)器出口截面NOx和NH3相對偏差為優(yōu)化調(diào)整最終考核指標(biāo);

2)調(diào)整過程中應(yīng)綜合考慮鍋爐負(fù)荷�����、速度場��、濃度場等多種因素,按照NH3/NOx等摩爾比理念進(jìn)行調(diào)節(jié);

3)反應(yīng)器催化劑床層運(yùn)行正常,沒有催化劑積灰����、堵塞、中毒等現(xiàn)象;

4)SCR煙氣脫硝裝置AB側(cè)噴氨格柵母管���、噴氨格柵支管運(yùn)行正常,沒有腐蝕�、堵塞等情況發(fā)生,同樣開度下流量相同����。

4噴氨格柵優(yōu)化后效果分析

4.1反應(yīng)器出口NOx濃度分布

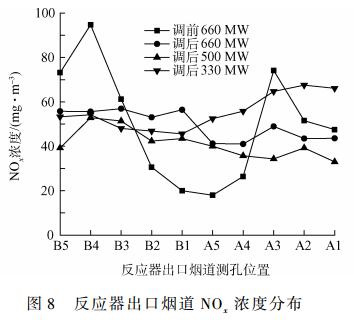

圖8為4種工況反應(yīng)器出口煙道不同測孔NOx濃度分布示意圖。

可知,機(jī)組調(diào)前在660MW負(fù)荷下,均值濃度分別為56����、43.5mg?m-3,但不同測孔的NOx濃度差異較大,其中B側(cè)NOx濃度最大偏差為74.7mg?m-3、而A側(cè)為56.2mg?m-3���。噴氨格柵優(yōu)化調(diào)整后,NOx均值濃度基本不變,而在660���、500�����、330MW負(fù)荷下,NOx濃度差異性均明顯降低,B側(cè)最大偏差分別降至3.9���、13.6、8.6mg?m-3,而A側(cè)對應(yīng)偏差分別為7.9����、7.0、15.1mg?m-3���。

4.2反應(yīng)器出口NH3逃逸率分布

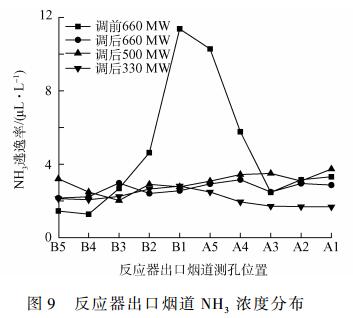

圖9為4種工況反應(yīng)器出口煙道不同測孔NH3逃逸率分布示意圖���。

可知,機(jī)組調(diào)前在660MW負(fù)荷下,不同測孔的氨逃逸率波動范圍很大,B側(cè)氨逃逸介于1.45~11.38μL?L-1,A側(cè)氨逃逸介于2.47~10.29μL?L-1,系統(tǒng)氨逃逸均值為4.64μL?L-1。原因在于:系統(tǒng)噴氨量�����、速度場�����、濃度場三者之間耦合較差,反應(yīng)器截面區(qū)域內(nèi)NH3/NOx分布不均勻,從而形成部分區(qū)域氨偏多或偏少的情況���。

優(yōu)化調(diào)后機(jī)組660MW負(fù)荷下,氨逃逸B側(cè)波動范圍為2.16~2.98μL?L-1,A側(cè)波動范圍為2.49~3.16μL?L-1,系統(tǒng)平均為2.67μL?L-1�����。調(diào)后機(jī)組500MW負(fù)荷下,氨逃逸B側(cè)波動范圍為2.03~3.21μL?L-1,A側(cè)波動范圍為3.08~3.74μL?L-1,系統(tǒng)平均為3.03μL?L-1����。

調(diào)后機(jī)組330MW負(fù)荷下,氨逃逸B側(cè)波動范圍為2.07~2.81μL?L-1,A側(cè)波動范圍為1.68~2.49μL?L-1,系統(tǒng)平均為2.14μL?L-1��。較調(diào)前660MW負(fù)荷分別下降了1.97���、1.61��、2.50μL?L-1,降幅分別為42.4%�����、34.8%����、53.8%。這表明:噴氨格柵調(diào)整后,由于局部區(qū)域(B1�、A5、A4)噴氨量大幅降低,氨逃逸畸高點(diǎn)消除,系統(tǒng)噴氨更加均勻,從而帶動整個系統(tǒng)氨逃逸率的大幅下降�。

4.3系統(tǒng)脫硝效率分布

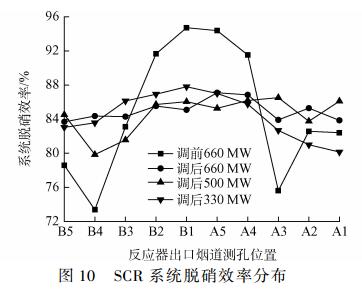

圖10為4種工況系統(tǒng)脫硝效率分布示意圖。

可知,機(jī)組調(diào)前在660MW負(fù)荷下,不同位置的脫硝效率波動劇烈,B側(cè)效率介于73.4%~94.7%,A側(cè)效率介于75.6%~94.4%,系統(tǒng)效率均值為84.8%,其原因在于:燃煤電站鍋爐SCR煙氣脫硝的氨噴射技術(shù)主要包括渦流式靜態(tài)混合���、線性控制式噴氨格柵����、分區(qū)控制式噴射格柵等,本研究對象噴氨格柵布置屬于后者,其特征是把煙道截面分成25個大小相同的區(qū)域,以匹配煙氣中NOx的分布,由于相應(yīng)區(qū)域氨噴射流量控制不合理,從而導(dǎo)致反應(yīng)器出口截面效率的不均勻����。

調(diào)后機(jī)組660MW負(fù)荷下,脫硝效率B側(cè)介于83.7%~85.5%,A側(cè)介于83.9%~87.1%,系統(tǒng)平均為85.0%。調(diào)后機(jī)組500MW負(fù)荷下,脫硝效率B側(cè)介于79.8%~86.1%,A側(cè)介于83.8%~86.5%,系統(tǒng)平均為84.6%�。調(diào)后機(jī)組330MW負(fù)荷下,脫硝效率B側(cè)介于83.0%~87.8%,A側(cè)介于80.1%~87.0%,系統(tǒng)平均為84.4%。3種工況負(fù)荷下,系統(tǒng)總效率基本與調(diào)前持平,但效率峰谷差異大幅下降���。

5結(jié)論

1)安徽蕪湖電廠2#爐噴氨格柵采用分區(qū)控制式噴射技術(shù),由于噴氨格柵閥門開度�����、濃度場��、速度場三者之間耦合性較差,導(dǎo)致反應(yīng)器出口煙道NH3/NOx分布極不均勻���。在660MW負(fù)荷下,實測NOx最大偏差達(dá)74.7mg?m-3,NH3逃逸率最高達(dá)11.4μL?L-1,嚴(yán)重威脅下游空氣預(yù)熱器安全運(yùn)行。

2)在660�、500、330MW負(fù)荷下,反應(yīng)器入口煙道NOx均值偏差分別為13.4%����、17.1%、18.1%,而速度均值偏差分別為6.1%����、6.4%、6.6%�����。不同測孔位置濃度場分布差異性較大,是噴氨格柵優(yōu)化調(diào)整的一個不可忽視的重要因素,而反應(yīng)器入口速度場分布相對均勻,對噴氨格柵優(yōu)化調(diào)整影響較小����。

3)基于全區(qū)域NH3/NOx等摩爾比理念,并綜合SCR反應(yīng)器的濃度場和速度場狀況進(jìn)行噴氨格柵優(yōu)化。在660��、500�、330MW負(fù)荷下,A/B兩側(cè)均值NOx濃度偏差由調(diào)前的65.5mg?m-3分別降至5.8、10.3���、11.8mg?m-3,NH3逃逸率由調(diào)前的4.64μL?L-1分別降至2.67�、3.03、2.14μL?L-1����。3種工況負(fù)荷下,系統(tǒng)總效率基本不變,但其峰谷差異下降明顯。

來源:環(huán)境工程學(xué)報 翁驥

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品�,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點(diǎn)�。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題,如發(fā)生涉及內(nèi)容����、版權(quán)等問題,文章來源方自負(fù)相關(guān)法律責(zé)任�。

3. 如涉及作品內(nèi)容、版權(quán)等問題���,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系�,否則視為放棄相關(guān)權(quán)益��。