摘要:為了綜合利用燃煤電廠的脫硫廢水并使之達(dá)到低成本零排放的目標(biāo)����,針對(duì)其水質(zhì)差����、含鹽量高的特點(diǎn),提出了預(yù)處理-微濾-反滲透-電解制氯組合處理工藝�,并進(jìn)行了軟化、膜濃縮和電解制氯全工藝過程實(shí)驗(yàn)研究���。

結(jié)果表明:NaOH+Na2CO3聯(lián)合軟化工藝對(duì)Ca2+���、Mg2+等硬度離子的去除效果明顯;微濾系統(tǒng)在SS的質(zhì)量分?jǐn)?shù)3%的工況卜運(yùn)行最為穩(wěn)定,產(chǎn)水濁度平均為0.22NTU��、膜污染指數(shù)SDI為3.6;反滲透系統(tǒng)在回收率為70%工況卜達(dá)到最大程度濃縮減量并保持穩(wěn)定運(yùn)行�,產(chǎn)出的濃、淡水的鹽質(zhì)量濃度分別為114.6�、0.4g/L;Ti/IrO2-RuO2涂層電極的制氯性能較好,電流密度為100mA/cm2時(shí)���,其平均電流效率、直流電耗和強(qiáng)化壽命時(shí)問分別為60%��、4.5W˙h/g和93h�,滿足工業(yè)應(yīng)用要求。

關(guān)鍵詞:脫硫廢水;微濾;反滲透;電解制氯;綜合利用

本研究針對(duì)脫硫廢水傳統(tǒng)處理工藝的不足以及直接蒸發(fā)結(jié)晶工藝的高成本�、高耗能的現(xiàn)狀�����,提出“預(yù)處理軟化-微濾-反滲透膜濃縮-電解制氯”組合工藝���,并通過實(shí)驗(yàn)研究脫硫廢水濃縮減量和綜合利用技術(shù)的可行性。

微濾技術(shù)高效的固液分離性能���、較大的膜通量和良好穩(wěn)定性���,近年來受到了越來越多的關(guān)注。將微濾與反滲透相結(jié)合而形成的雙膜污水深度處理工藝在垃圾滲濾液�����、造紙廢水以及再生水工程中的應(yīng)用也十分成功�����。然而�����,對(duì)于水質(zhì)復(fù)雜的脫硫廢水����,采用雙膜組合工藝處理時(shí)��,其系統(tǒng)運(yùn)行穩(wěn)定性以及出水水質(zhì)有待進(jìn)一步研究���。

電解海水制氯廣泛應(yīng)用于國內(nèi)外海濱電廠汽輪機(jī)凝汽器海水冷卻水的殺菌和防污。聶鑫等研究表明�����,以高鹽度的鹽水替代海水作為次氯酸鈉發(fā)生器的原料水��,既減少了濃鹽水的排放����,又有利于電解制氯系統(tǒng)的安全性和經(jīng)濟(jì)性,而且電解濃鹽水的有效CI產(chǎn)率明顯高于海水(可提高16%~26%)�。目前關(guān)于脫硫廢水反滲透濃水的電解制氯性能的研究很少,本研究針對(duì)反滲透濃水高Cl-的特點(diǎn)��,考察其制氯效果以及不同涂層電極的制氯性能��,為后續(xù)實(shí)際改造工程提供工程設(shè)計(jì)和運(yùn)行的基礎(chǔ)數(shù)據(jù)�����。

1 實(shí)驗(yàn)部分

1.1 實(shí)驗(yàn)用水

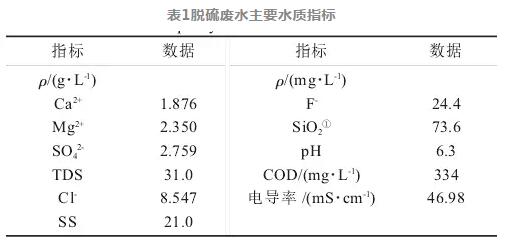

實(shí)驗(yàn)用水為預(yù)沉后的脫硫廢水上清液��,水質(zhì)分析結(jié)果如表1所示���,該脫硫廢水水質(zhì)呈弱酸性��,Ca2+��、Mg2+����、SO42-及鹽含量均較高��。

1.2 實(shí)驗(yàn)裝置及流程

裝置:微濾實(shí)驗(yàn)臺(tái)���,反滲透實(shí)驗(yàn)臺(tái)���,電化學(xué)工作站,電解制氯實(shí)驗(yàn)臺(tái)�、水浴電解槽(自制)。電極材料:Ti/IrO2涂層電極和Ti/IrO2-RuO2涂層電極��。

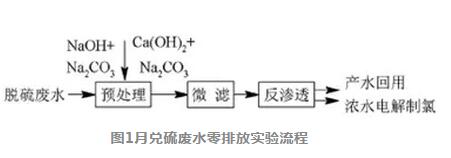

實(shí)驗(yàn)流程如圖1所示。

預(yù)沉后脫硫廢水首先進(jìn)行2級(jí)軟化處理����,軟化產(chǎn)水進(jìn)入微濾系統(tǒng)實(shí)現(xiàn)固液分離,而微濾產(chǎn)水經(jīng)過反滲透系統(tǒng)的深度處理后��,淡水回用�����,反滲透濃水進(jìn)行電解制氯��。

1.3 實(shí)驗(yàn)方法

1.3.1 預(yù)處理軟化

1)Ca(OH)2+Na2CO3聯(lián)合實(shí)驗(yàn)�����。分別量取1L脫硫廢水上清液于6只塑料燒杯中���,加入不同劑量Ca(OH)2進(jìn)行攪拌���,待反應(yīng)完全后靜沉,取上清液測(cè)定Ca2+�����、Mg2+、SiO2和SO42-的含量�,確定Ca(OH)2的優(yōu)化投加量���。再分別量取1L的脫硫廢水上清液于6只塑料燒杯中�����,加入優(yōu)化劑量的Ca(OH)2,再以理論Na2CO3的投加劑量為基準(zhǔn)分別加入不同劑量Na2CO3�,反應(yīng)完全后測(cè)定濾液中Ca2+���、Mg2+�、SiO2和SO42-的含量�����,確定Na2CO3的優(yōu)化投加量�����。

2)NaOH+Na2CO3聯(lián)合實(shí)驗(yàn)�����。將上述實(shí)驗(yàn)中的Ca(OH)2換為NaOH,其他實(shí)驗(yàn)條件���、步驟不變���,分別確定NaOH和Na2CO3的優(yōu)化投加劑量。

1.3.2 微濾一反滲透膜濃縮

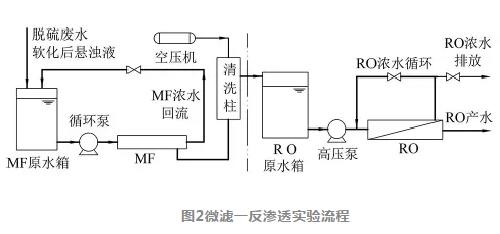

微濾和反滲透實(shí)驗(yàn)裝置及流程圖2所示���。

1) 微濾�����。以優(yōu)化的軟化工藝處理后的脫硫廢水懸濁液作為微濾系統(tǒng)進(jìn)水�,采用恒壓(進(jìn)水壓力0.3MPa)方式運(yùn)行��,系統(tǒng)運(yùn)行30min水力反洗1次�,每次反洗時(shí)間60s,反洗水為微濾產(chǎn)水�����?�?刂蒲h(huán)料液SS的質(zhì)量分?jǐn)?shù)分別為2%��、3°%、4%�,監(jiān)測(cè)微濾系統(tǒng)的運(yùn)行壓力、過濾壓差��、產(chǎn)水通量�����、污染指數(shù)(SDI)以及濁度���,研宄分析微濾系統(tǒng)的運(yùn)行性能。

2) 反滲透�。進(jìn)水為微濾產(chǎn)水,采用濃水回流的運(yùn)行模式��,系統(tǒng)在恒流量(膜通量為17L/(m2˙h)的條件下)運(yùn)行時(shí)����,通過分析在不同回收率條件下反滲透系統(tǒng)的運(yùn)行壓差、脫鹽率等參數(shù)的變化來研宄系統(tǒng)運(yùn)行的性能及穩(wěn)定性�����。

1.3.3 電解制氯

采用線性伏安掃描法測(cè)定陽極過電位�����。以待測(cè)涂層電極為工作電極,鈦片為輔助電極��。以飽和食鹽水作為電解液��,飽和甘汞電極作為參比電極測(cè)析氯電位;以0.5mol/L的H2SO4作為電解液���,汞-硫酸亞汞電極作為參比電極測(cè)析氧電位���。設(shè)定掃描速率為1mV/s、電位掃描0?1.5V��。

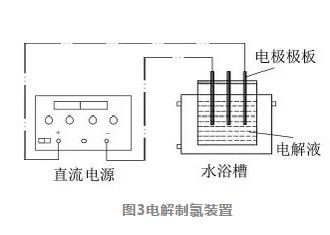

電解裝置如圖3所示�。控制反應(yīng)溫度在30°C以下�,燒杯中為600mL實(shí)驗(yàn)用水,調(diào)節(jié)槽電壓使電流密度保持在100mA/cm2��,電解時(shí)間為30min��,每3min取樣1次�����,并測(cè)定水樣中有效Cl和Cl-的含量。

2 結(jié)果與討論

2.1 預(yù)處理軟化

2.1.1 Ca(OH)2+Na2CO3聯(lián)合實(shí)驗(yàn)

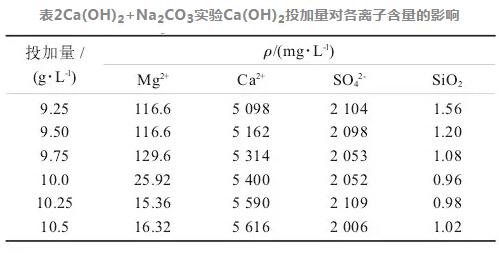

Ca(OH)2和Na2CO3的對(duì)水樣中Ca2+�、Mg2+、SiO2和SO42-的含量的影響如表2和表3所示�����。

由表2可見���,隨著Ca(OH)2投加量的増加����,脫硫廢水中的SiO2�����、Mg2+和SO42-的含量迅速降低�����,其中SO42-含量的降低是由于反應(yīng)(1)所致��,而SiO2���、Mg2+含量的降低是由于Ca(OH)2的加入導(dǎo)致許多具有極大活性表面積的Mg(OH) 2沉淀物的形成�,能吸附溶液中大量的硅�����,其中所涉及的主要化學(xué)反應(yīng)式如(2)所示�����。

Ca2++SO42-=CaSO4↓����, (1) 2SiO2+Mg(OH)2=Mg(HSiO3A)2↓。 (2)

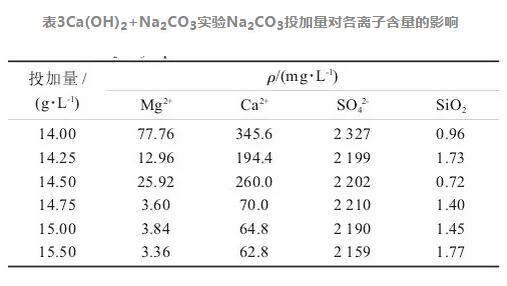

由表3可見��,隨著Na2CO3投加量的増加�,Ca2+、Mg2+和SO42-整體上呈下降趨勢(shì)��。綜合考慮各離子的去除情況���,優(yōu)選Ca(OH)2和Na2CO3的投加量分別為10.0g/L和14.75g/L���。

2.1.2 NaOH+Na2CO3聯(lián)合實(shí)驗(yàn)

NaOH和Na2CO3的投加量對(duì)水中Ca2+、Mg2+�、SiO2和SO42-的含量的影響分別如表4和表5所示����。

由表4可知����,隨著NaOH投加量的逐漸增加,水中Ca2+�����、Mg2+���、SiO2和SO42-的含量降低���,但在NaOH投加量超過8.0g/L后�����,水樣中SiO2的含量緩慢升高���,此時(shí)測(cè)得水樣pH升至11.5����,說明pH過高時(shí)除硅效率會(huì)有所降低。

由表5可知��,當(dāng)Na2CO3的投加量大于5.5g/L時(shí)���,Mg2+的質(zhì)量濃度迅速降至54mg/L并趨于穩(wěn)定���,此時(shí)Ca2+的質(zhì)量濃度降至5.0mg/L也趨于穩(wěn)定。而且隨著Na2CO3投加量的増加�����,水樣中SiO2含量呈上升趨勢(shì)�����,而SO42-含量逐漸降低���。

綜合比較�,確定NaOH和Na2CO3的優(yōu)化投加量分別為8.2g/L和5.5g/L���。

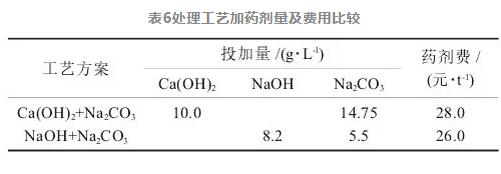

2.1.3 2種預(yù)處理工藝的對(duì)比

以上2種預(yù)處理工藝對(duì)脫硫廢水均有較好地軟化效果����,但相比而言,使用NaOH+ Na2CO3聯(lián)合工藝時(shí)�����,除了上清液中Mg2+含量稍高外��,其他如Ca2+�����、SiO2��、SO42-含量均較低���,而且使用的藥劑劑量少���、費(fèi)用也相對(duì)較低,見表6�����。

綜合考慮軟化效果和經(jīng)濟(jì)成本��,選擇NaOH+ Na2CO3為該電廠脫硫廢水的軟化工藝����。

2.2微濾-反滲透

2.2.1微濾性能

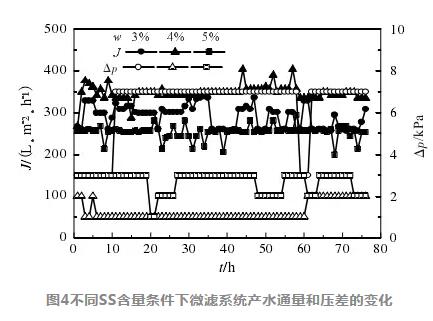

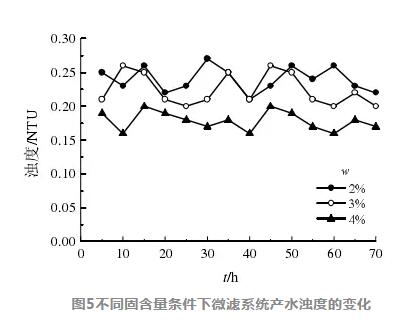

在循環(huán)料液SS的質(zhì)量分?jǐn)?shù)分別為2%、3°%���、4% 的條件下���,系統(tǒng)的產(chǎn)水通量、過濾壓差��、產(chǎn)水濁度及 其他指標(biāo)變化趨勢(shì)如圖4�、圖5和表7所示。

由圖4可知���,不同SS含量條件下的產(chǎn)水通量均出現(xiàn)不同程度的波動(dòng);壓差在大部分時(shí)間內(nèi)保持穩(wěn)定����,部分出現(xiàn)降低的點(diǎn)����。分析原因是實(shí)驗(yàn)過程中溫度變化造成的,當(dāng)溫度升高時(shí)�,產(chǎn)水通量增大,壓差會(huì)有所降低。

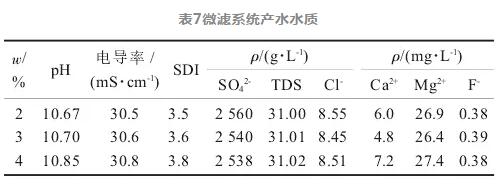

由圖5和表7可知���,微濾系統(tǒng)產(chǎn)水濁度在0.16~0.3 NTU小幅波動(dòng)��,膜污染指數(shù)SDI小于3.8�����。隨著固含量的升高產(chǎn)水濁度略有降低�、SDI略有上升����。總體來看系統(tǒng)運(yùn)行穩(wěn)定���,而且SS的質(zhì)量分?jǐn)?shù)為3%時(shí)的產(chǎn)水通量最大��,產(chǎn)水量穩(wěn)定時(shí)間更長����。

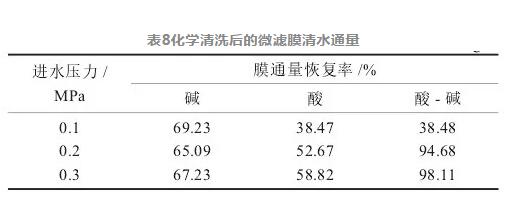

水中的顆粒��、有機(jī)物以及膠體等物質(zhì)會(huì)在微濾膜表面發(fā)生架橋�����、吸附進(jìn)而導(dǎo)致膜污堵��,因此需要定期對(duì)膜進(jìn)行清洗�����。周衛(wèi)青�、李進(jìn)等針對(duì)微濾膜的清洗進(jìn)行了相關(guān)研究,確定酸堿聯(lián)合清洗效果最佳�。據(jù)此,采用堿洗����、酸洗、酸-堿聯(lián)合清洗3個(gè)清洗方案�����,通過恒定進(jìn)水壓力條件下膜的產(chǎn)水通量的變化來表征膜過濾性能的變化���。清洗實(shí)驗(yàn)結(jié)果見表8;

由表8可知�����,各種清洗方式效果排序?yàn)樗嵯?lt;堿洗<酸洗+堿洗���。單一堿洗����、酸洗后微濾膜的表面仍然殘留部分污染物��,效果均不理想���,而采用酸堿聯(lián)合清洗的方法�����,在清洗壓力大于0.2 MPa時(shí)�,膜通量可以恢復(fù)至94%以上��。因此����,實(shí)際膜工藝中可以參考使用酸堿聯(lián)合化學(xué)清洗方案。

2.2.2反滲透性能

實(shí)驗(yàn)前�,將SS的質(zhì)量分?jǐn)?shù)為3%下的微濾產(chǎn)水用鹽酸調(diào)節(jié)pH至8.0左右作為反滲透實(shí)驗(yàn)用水,其他水質(zhì)指標(biāo)如表3所示�����。

對(duì)比表1和表7可知�����,水中TDS的含量變化不大�,原因是微濾系統(tǒng)的作用主要是固液分離,對(duì)水中溶解性鹽基本沒有去除作用�。

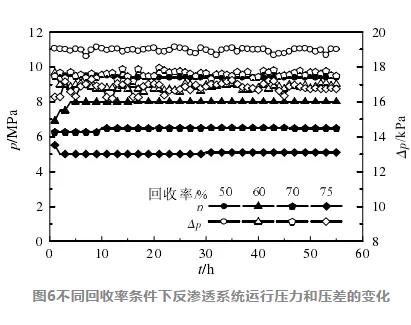

不同回收率條件下反滲透系統(tǒng)運(yùn)行壓力、壓差變化情況如圖6所示���。

由圖6可知����,系統(tǒng)運(yùn)行壓力�、壓差均隨著回收率的增大而增大,并且在各個(gè)回收率條件下運(yùn)行時(shí)�,壓力、壓差基本穩(wěn)定�。當(dāng)回收率為75%時(shí),設(shè)備運(yùn)行壓力超過了膜元件本身最高操作壓力( 8.3 MPa)�,影響膜的使用壽命。

反滲透膜的脫鹽效果如表9所示�。

由表9可知�,同一產(chǎn)水流量條件下�����,脫鹽率隨著回收率的提高逐漸降低��,但均高于98.5%���。水質(zhì)分析結(jié)果表明��,不同回收率條件下反滲透濃水側(cè)各離子含量隨著回收率的提高均逐漸升高�����,Cl-的質(zhì)量濃度達(dá)到20g/L以上�,滿足工業(yè)電解制氯的水質(zhì)要求���。

綜合考慮反滲透系統(tǒng)的運(yùn)行壓力���、回收率和脫鹽率等因素,確定系統(tǒng)在回收率為70%條件下運(yùn)行時(shí)效果最好���,此時(shí)操作壓力為8.0MPa�����,產(chǎn)出的淡水����、濃水總鹽的質(zhì)量濃度分別為 114.6、0.4 g/L�����。

2.3電解制氯

2.3.1析氯性能

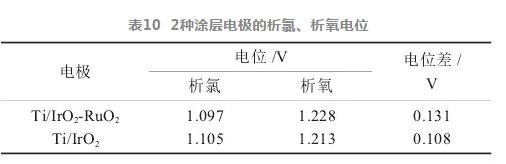

在電解制氯過程中�����,陽極上發(fā)生的析氧反應(yīng)是析氯反應(yīng)的主要競(jìng)爭副反應(yīng)����,它不僅消耗電能����,還降低制氯效率,因此陽極材料上發(fā)生的析氧反應(yīng)越小越有利于析氯反應(yīng)的進(jìn)行�����。實(shí)驗(yàn)對(duì)預(yù)選的2種涂層材料的陽極進(jìn)行了析氯、析氧電位測(cè)定�,結(jié)果如表10所示。

由表10可知����,2種電極均滿足GB/T 22839 —2010中對(duì)陽極析氯電位的技術(shù)要求。與Ti/IrO2涂 層電極相比��,Ti/IrO2-RuO2涂層電極的析氯電位略 低���,析氧電位略高��,析氧析氯電位差較大����,因此Ti/ IrO2-RuO2涂層電極的析氯性能更好����。

2.3.2制氯性能

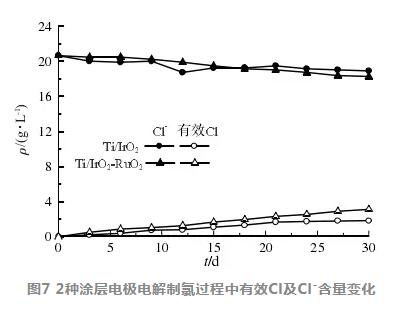

電解實(shí)驗(yàn)在電流密度為100mA/cm2、平均水溫 為27.8 °C條件下進(jìn)行��,2種涂層電極電解制氯過程 中有效Cl及Cl-含量變化如圖7所示����。

由圖7可知����,隨著電解時(shí)間延長��,相同工況條件下2種涂層電極實(shí)驗(yàn)電解液中的有效Cl含量呈線性 上升�,Cl-含量總體呈下降趨勢(shì)。對(duì)比發(fā)現(xiàn)����,Ti/IrO2-RuO2涂層電極水樣中的有效Cl上升速率和Cl-含 量總體減少速率均高于Ti/IrO2涂層電極的,這說明Ti/IrO2-RuO2涂層電極在該工況條件下的制氯效率更高�����、產(chǎn)率更大��。

分析認(rèn)為��,與IrO2相比����,RuO2有著更低的氧���、金 屬原子摩爾比�,可提供更多的自由面積與Cl-反應(yīng),RuO2還有著更好的親水性和帶有更高的正電荷性����, 有利于將Cl-吸附至電極表面。此外����,RuO2還具有較 低的結(jié)合能與電阻,有利于電子傳遞���。因此�����,Ru/Ir混合貴金屬氧化物涂層電極比單純的Ir貴金 屬涂層電極有著更好的制氯性能���。

2.3.3 電流效率

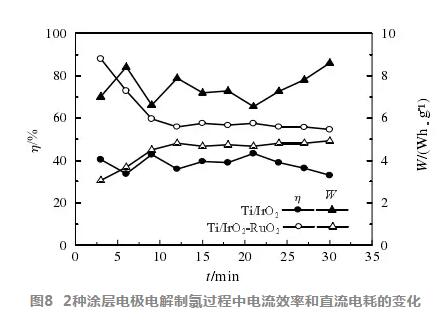

2種涂層電極電解制氯過程中電流效率n和直流電耗W的變化見圖8。

由圖8可知���,Ti/IrO2涂層電極的電流效率和直流電耗分別為40%����、7.9 kW.h/kg,Ti/IrO2-RuO2涂層 電極的分別為60%���、4.5 kW.h/kg���。Ti/IrO2涂層電極的電流效率明顯低于Ti/IrO2-RuO2涂層電極,直流電耗大大高于Ti/IrO2-RuO2涂層電極����。原因是Ti/ IrO2涂層電極析氯反應(yīng)進(jìn)行得較差,隨著電解液中Cl-含量下降導(dǎo)致傳質(zhì)效率下降����,電流效率開始逐步 下降,直流電耗逐漸升高��。電解過程中電解液溫度略 有升高也是一個(gè)原因�。

研究發(fā)現(xiàn)�����,電解液溫度上升���,陽極電流效率下 降��,電解槽的電壓下降���,直流電耗上升����。電解過程中陽極的析氯反應(yīng)是一個(gè)吸熱反應(yīng)����,増加電解液溫度有利于析氯反應(yīng)的進(jìn)行。但溫度過高也會(huì)使氯氣在水中的溶解度下降�����、次氯酸鹽分解速度加快�����,從而導(dǎo)致整個(gè)系統(tǒng)有效Cl產(chǎn)率的下降�����。

2.3.4陽極壽命

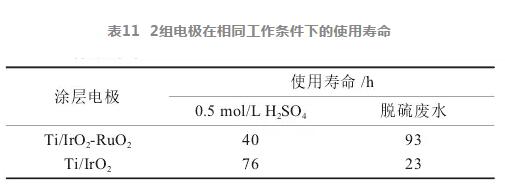

依據(jù)GB/T22839—2010�,控制電解液溫度為40 °C 左右、電流密度為2A/cm2��,分別以0.5 mol/L的 H2S〇4和減量濃縮后的脫硫廢水做電解液進(jìn)行2組電極的陽極壽命實(shí)驗(yàn),以電解槽電壓升高至5 V所 累計(jì)的電解時(shí)間作為陽極的強(qiáng)化壽命實(shí)驗(yàn)失效時(shí)間�,結(jié)果如表11所示。

從表11可知�����,在0.5 mol/L的H2SO4電解液中��, 2種涂層電極的強(qiáng)化壽命均高于GB/T22839-2010 規(guī)定的30h��。在實(shí)際脫硫廢水濃水中�����,Ti/IrOr-RuO2 涂層電極的強(qiáng)化壽命時(shí)間為93h�����,而Ti/Ir〇2涂層電 極的強(qiáng)化壽命僅為23h�,所以Ti/IrO2-RuO2涂層電 極更適宜用作脫硫廢水濃水電解制氯的工作電極。

2.4經(jīng)濟(jì)性分析

通過研宄表明�����,“預(yù)處理-微濾-反滲透-電解制氯”組合工藝處理脫硫廢水在技術(shù)上是可行 的�����,但要真正推廣應(yīng)用該工藝實(shí)現(xiàn)脫硫廢水低成本零排放的目標(biāo)��,還需綜合考慮其經(jīng)濟(jì)性�����。通過調(diào)研蒸發(fā)結(jié)晶工藝��,對(duì)比各工藝的投資費(fèi)用和運(yùn)行成本等經(jīng)濟(jì)指標(biāo)����,進(jìn)而確定“預(yù)處理-微濾-反滲透-電解制氯”組合工藝的經(jīng)濟(jì)性。

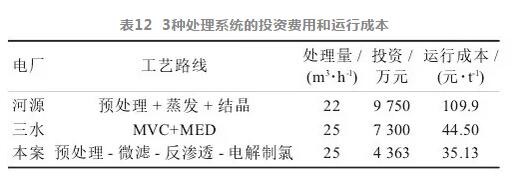

河源某電廠是國內(nèi)第1家真正意義上實(shí)現(xiàn)廢水零排放的電廠���,采用了 “預(yù)處理+蒸發(fā)+結(jié)晶”工 藝���,三水某電廠采用“預(yù)處理+臥式MVC濃縮+臥式MED結(jié)晶”工藝,他們與本研宄的“預(yù)處理-微濾-反滲透-電解制氯”投資及運(yùn)行成本的比較見表12�。

由表12可知,蒸發(fā)結(jié)晶系統(tǒng)投資大����,運(yùn)行成本 高昂���,且整套系統(tǒng)占地面積較大;而采用預(yù)處理-微 濾-反滲透-電解制氯工藝,不僅初期投資費(fèi)用(建筑工程費(fèi)850.2萬元�����,設(shè)備及工器具購置費(fèi)2905.62 萬元���,安裝工程費(fèi)350.84萬元�����,工程建設(shè)其他費(fèi)用 256.77萬元)少����,而且其實(shí)際運(yùn)行成本僅占蒸發(fā)結(jié) 晶工藝的32%�����。因此��,“預(yù)處理-微濾-反滲透-電解制氯”工藝不僅在技術(shù)上可行�����,而且在經(jīng)濟(jì)上是合理的��。

3 結(jié)論

研究了預(yù)處理軟化���、微濾-反滲透膜濃縮和電解制氯全工藝處理脫硫廢水�,其中:

1) NaOH+Na2CO3聯(lián)合軟化脫硫廢水效果最佳��,Ca2+�、Mg2+等離子去除率分別達(dá)到99.68%、97.67%��, 為后續(xù)“雙膜”工藝用水提供了條件�����。

2) 微濾作為反滲透工藝的預(yù)處理系統(tǒng)�,能有效 地對(duì)軟化廢水進(jìn)行固液分離,產(chǎn)水濁度平均為0.22 NTU�����,有效延長了反滲透膜的使用壽命;反滲透系統(tǒng) 在70°%回收率條件下運(yùn)行穩(wěn)定�,產(chǎn)水可回用,大大 提高了水的回用率���。

3) 電解反滲透濃水制氯實(shí)現(xiàn)了脫硫廢水變廢為 寶和資源化利用�����。Ti/IrO2-RuO2涂層電極的電化學(xué)性 能更好�,完全能夠滿足工業(yè)電解制氯要求。

4) 整套工藝可以有效實(shí)現(xiàn)燃煤電廠脫硫廢水 的濃縮減量和綜合利用���,運(yùn)行成本僅為蒸發(fā)結(jié)晶工藝的32%���,不僅節(jié)能降耗,而且環(huán)保經(jīng)濟(jì)�����。

來源:《水處理技術(shù)》 作者:周明飛

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品���,目的在于傳遞更多信息����,并不代表本網(wǎng)贊同其觀點(diǎn)�。

2. 請(qǐng)文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題,如發(fā)生涉及內(nèi)容、版權(quán)等問題�����,文章來源方自負(fù)相關(guān)法律責(zé)任��。

3. 如涉及作品內(nèi)容�����、版權(quán)等問題�����,請(qǐng)?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系��,否則視為放棄相關(guān)權(quán)益��。